Vous avez une voiture qui nécessite une pièce qui n’est plus fabriquée ? Vous voulez créer vos propres pièces pour économiser de l’argent ? Bonne nouvelle, l’impression 3D devient plus accessible que jamais. Voici un tour d’horizon de la technologie.

On parie que vous avez déjà entendu au moins une fois parler de l’impression 3D. S’il existe d’innombrables technologies d’impression 3D, la plupart sont réservées à l’industrie (trop chères, trop encombrantes…). Mais nous allons ici nous intéresser à une technologie en particulier, spécialement adaptée aux particuliers qui souhaiteraient fabriquer leur propre pièce pour leur véhicule, qu’il soit ancien, ou récent.

N.B : il ne s’agit que d’un article survolant le domaine de l’impression 3D. De nombreux sites spécialisés existent déjà, et son très bien faits. Si vous souhaitez notamment vous former en modélisation 3D, ou savoir en détail comment marchent les imprimantes 3D, le Web fourmille d’informations.

Comment fonctionne une imprimante 3D ?

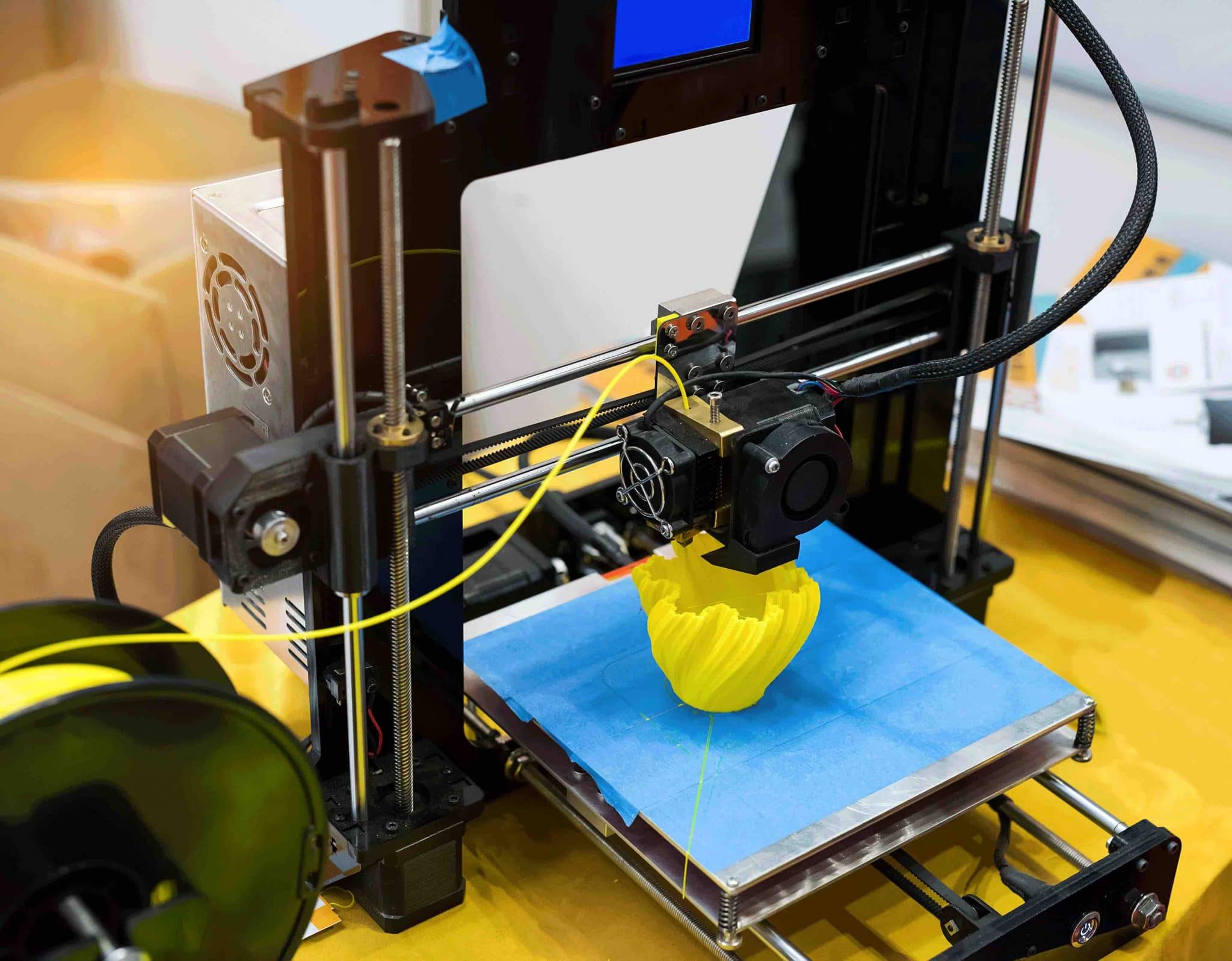

C’est très simple. Une buse motorisée se déplace au dessus d’un plateau qui, lui-même, est sur un système de mouvement à deux axes. Le troisième axe (la hauteur) étant fourni par la buse. Ajoutez les trois axes, et vous avez vos trois dimensions. Il existe toutefois d’autres systèmes (le plateau monte, ou bien la buse joue sur plusieurs axes, voire les trois axes !).

La buse est alimentée en « filament », qui est le matériau de base. Elle chauffe le filament avant de « l’injecter » sur le plateau en mouvement, pour créer la pièce en partant de zéro, et en « montant » au fur et à mesure. Il faut également noter que sur certaines imprimantes 3D, le plateau est également chauffé, ce qui permet de mieux fixer la pièce sur les premières couches. Et c’est aussi très utiles pour les pièces en ABS. Si vous le pouvez, optez donc pour une imprimante 3D avec plateau chauffant.

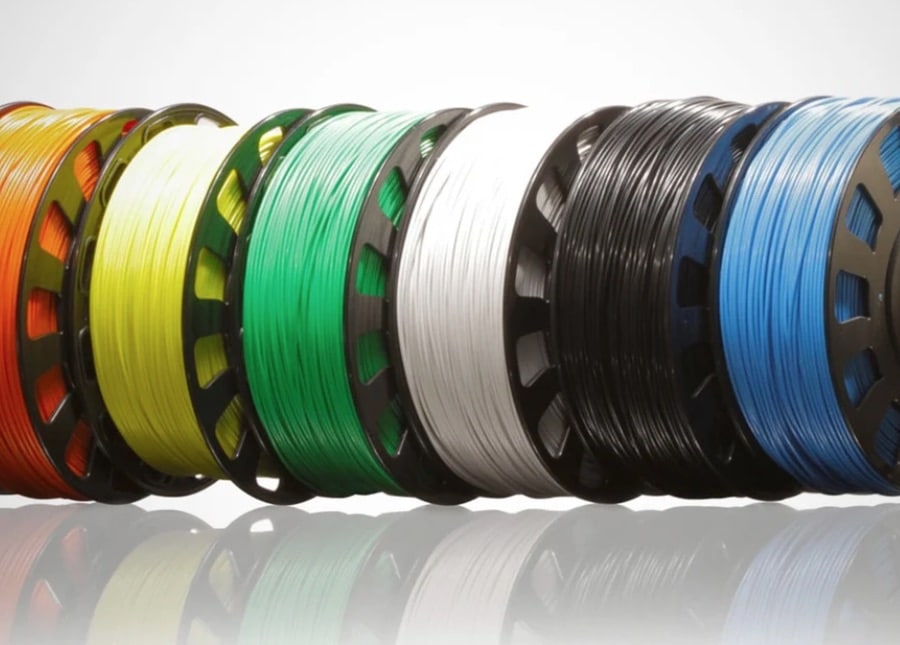

Ce sont donc les imprimantes à filament (FDM) qui nous intéressent ici. D’abord parce qu’elles sont aujourd’hui peu coûteuses (nous y revenons plus bas), mais aussi parce que la matière première est accessible. Comptez environ 17 € pour 750 grammes de filament de qualité en PLA (matière plastique de base). Mais sachez qu’il est possible de fabriquer des pièces avec d’autres matériaux, comme l’ABS, plus résistant que le PLA. D’autres matériaux composites (PLA-bois, PLA-carbone) existent, mais attention : ils provoquent une usure nettement plus rapide de la base. Les coûts d’entretien seront donc supérieurs. A prendre en compte.

Il existe une autre technologie d’impression 3D (la SLA, pour « stéréolithographie »). A l’inverse de la FDM, celle-ci utilise un laser et de la résine en matière première. Le gros avantage est la finesse des pièces produites, mais la post production est plus complexe. Une pièce imprimée en FDM nécessite juste un ponçage léger et un nettoyage rapide, tandis qu’une pièce imprimée par SLA doit être nettoyée dans de l’alcool isopropylique, par exemple. De plus, la SLA ne permet pas de travailler autant de matériaux que la FDM. Sachez, enfin, que les imprimantes FDM permettent de travailler sur des matériaux flexibles, ou encore conductibles. Et là, ça peut devenir très intéressant…

Comment concevoir les pièces ?

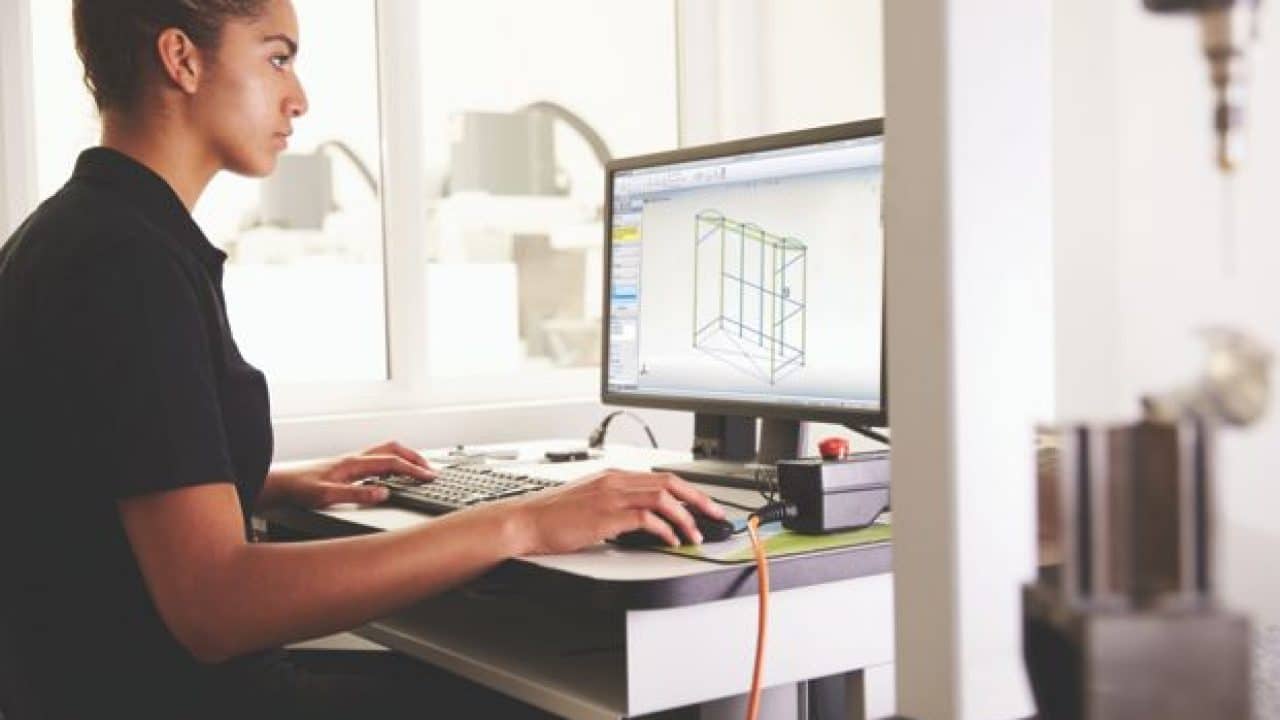

Avant d’entendre le doux son de votre imprimante, il faudra au préalable concevoir les pièces sur ordinateur. De nombreux logiciels existent pour cela, mais les plus complets sont évidemment les plus intéressants. Ils offrent d’immenses possibilité de modélisation, précise, avec des cotations extrêmement pointues.

Les logiciels de base tels que Builder 3D (Microsoft) offrent déjà un avant-goût intéressant de la modélisation, mais si vous comptez aller plus loin et imprimer des pièces de qualité pour votre auto, il faudra passer sur d’autres logiciels. 3D OnShape, en Open Source (et conçu par des anciens de Solidworks), offre déjà de belles possibilités. SkecthUp et Fusion 360 sont aussi d’excellents logiciels ! Mais pour les plus avancés, ce sera inévitablement Catia V5 et/ou Solidworks. Problème : les licences coûtent une fortune, à savoir plusieurs milliers d’euros. Du coup, soit vous avez accès à une licence professionnelle (dans votre école, dans un bureau d’étude, par une connaissance), soit vous trouvez un autre moyen d’accéder au logiciel.

Pour les fénéants, il est possible d’aller chercher directement les pièces modélisées dans des bases de données telles que Thingiverse et GrabCAD. Pratique, d’autant plus qu’elles réunissent des milliers de pièces. Avec un peu de bol, vous trouverez celle que vous cherchez…

Combien ça coûte ?

Pour débuter, pas besoin d’investir des milliers d’euros dans une imprimante 3D. D’excellentes imprimantes d’entrée de gamme comme la Creality Ender 3, à un peu moins de 200 €, permet de faire des choses très intéressantes. Comptez ensuite une vingtaine d’euros le kilogramme de matière première, un ordinateur équipé du logiciel de conception, et vous êtes paré ! Si vous choisissez de l’ABS plutôt que du PLA (plastique biodégradable), comptez jusqu’à 40 € du kilogramme, toujours sous forme de filament.

Evidemment, des imprimantes bien plus chères existent. La différence se situe au niveau de la finesse d’impression, des fonctionnalités et de la qualité du châssis. Mais si vous souhaitez simplement imprimer des pièces « non essentielles » à votre auto (clip en plastique pour des garnitures, insert pour planche de bord…), nul besoin de vous casser la tête et le PEL.

Quelles pièces auto peut-on fabriquer ?

Globalement, toutes les pièces qui ne sont pas soumises à des contraintes mécaniques, hydrauliques ou de température. N’espérez donc pas imprimer une culasse en 3D, les imprimantes accessibles aux particuliers ne travaillent pas les métaux. En revanche, les possibilités sont grandes avec les imprimantes 3D FDM : un de nos lecteurs nous a, par exemple, affirmé qu’il avait fabriqué une charnière de capot pour son Alfa Romeo GTV6, un support de manomètre et des clips en plastique (vous savez, ceux qui cassent quand vous essayez de démonter une garniture quelconque…).

Un exemple d’impression de pièce auto à la maison

Patte d’adaptation d’étriers de freins, support de téléphone, avec de l’imagination, il est possible d’aller très loin. Et même de faire de grandes pièces, telles qu’une planche de bord, ou un siège baquet comme les futures Porsche 911 et 718. Pour cela, il suffit de découper la conception en plusieurs petites pièces, et de les « assembler ». En clair, une bonne partie de ce que vous voyez en plastique dans un habitacle pourrait être reproduit.

L’imprimante 3D peut ainsi se montrer particulièrement intéressante pour les propriétaires de véhicules rares/anciens, qui ne trouvent plus certaines pièces, que ce soit en occasion ou en neuf, ou bien parce qu’elles sont hors de prix.

Quel logiciel de gestion de flux bancaire choisir ?

Avant de vous parler du choix du logiciel de flux bancaire, il est important selon nous de définir ce qui ce cache derrière cette terminologie. Il faut savoir une chose importante : un flux bancaire n’est pas la même chose qu’un simple échange d’argent entre deux établissements bancaires, pour payer des factures ou pour rémunérer une prestation ou des marchandises. En réalité, un flux bancaire sert de référence pour comprendre et analyser la santé financière d’une entreprise, aussi bien à court terme qu’à moyen terme. Il ne s’agit donc pas simplement de l’argent dont dispose l’entreprise sur son compte en banque. En effet, si l’entreprise vient d’être payée alors qu’elle n’a pas encore payé ses fournisseurs et prestataires, son compte en banque est alors normalement bien garnis. À l’inverse si elle attend d’être rémunérée suite à un gros contrat, les avoirs financiers risquent d’être au plus bas, alors que la santé de l’entreprise est bonne, voire très bonne. Il faut donc impérativement distinguer et prendre en compte plusieurs flux :

- Les flux d’exploitations

- Les flux d’investissements

- Les flux de financements

- Les flux de trésorerie

Ils ne se calculent pas de la même façon, et n’ont pas le même poids en ce qui concerne la santé globale de l’entreprise. Ainsi un flux de trésorerie se calcule en prenant en compte les recettes, auxquelles on soustrait des dépenses, et aussi en retirant les impôts.

Maintenant que nous savons cela, nous pouvons nous pencher un peu plus sur les logiciels qui sont capables de gérer au mieux, ces différents flux au sein de votre établissement. Il est vrai qu’il y a peu de chance que cela vous concerne, si vous imprimez des pièces auto avec votre imprimante 3D au fond de votre garage, mais c’est déjà un peu plus le cas, lorsque vous devez acheter de grosses quantités de matières premières. En outre il faudra bien sûr attendre le bon moment pour acheter vos matières premières, mais également optimiser au mieux les transferts d’argent, surtout si vous traitez avec des devises différentes. Prenons un exemple simple. Vous passez une grosse commande de plastique à un instant T et vous traitez avec votre fournisseur en dollars. Il va normalement vous demander un acompte que vous allez régler à cet instant T. Le taux de conversion euro/dollars sera alors simple et connu, mais qu’en sera-t-il dans 60 ou 90 jours, lorsque vous devrez payer le reste de votre facture ? Vous ne pouvez bien évidemment pas garder un œil constant sur la bourse et les fluctuations de monnaie. Voilà pourquoi, nous vous conseillons de regarder ce que vous propose DeftHedge. C’est un assistant qui vous permettra de gérer au mieux l’achat de vos matières premières, et aussi vous aider à choisir le meilleur moment pour payer vos factures. Ainsi grâce à cette solution Saas, vos flux financiers n’auront jamais été aussi hauts et votre entreprise en bonne santé.